Индукционные печи серии ИСТ позволят Вам:

- плавить сталь, чугун, а применяя специальные тигли цветные металлы (аллюминий, медь);

- сливать металл в одну точку, благодаря смещенного центра поворота плавильного узла;

- поднимать плавильный узел гидравликой или тельфером;

- контролировать процесс плавки используя цифровую систему управления с подачей максимальной мощности на различных этапах плавки;

- контролировать состояние и толщину футеровки;

- контролировать проток и температуру охлаждающей воды через каждый узел установки как визуально, так и встроенной автоматикой. Что позволит предотвратить выход из строя дорогостоящего оборудования;

- защитить БКК и преобразователь от некачественной воды, благодаря теплообменной станции (вода-вода);

- вести трехсменный режим плавки;

- управлять и отслеживать работу всего комплекса на едином пульте управления.

Конструкция и принцип работы индукционной печи

Каркас плавильного узла выполнен из нержавеющей стали, что исключает его нагрева (до 600 кг). Индуктор печи выполнен из медной водоохлаждаемой трубки прямоугольного сечения и представляет собой односекционную (в печах до 400 кг) и двухсекционную катушку (в печах 1000 кг). Катушка индуктора снабжена жесткой сегментной межвитковой изоляцией, охлаждающая вода разделена на несколько секций. Предусмотрена система измерения толщины футеровки и изоляции индуктора (Блок контроля футеровки - БКФ).

Для локализации внешнего магнитного поля индуктора применяются магнитопроводы. Они представляет собой сердечник, набранный из листов электротехнической стали (для печей емкостью 1 тонна).

Плавильный узел подключается к батареи компенсирующих конденсаторов (БКК) при помощи гибких соединений и жестких шинопроводов. БКК предназначен, для компенсации реактивной мощности печи и создания совместно с индуктивностью печи среднечастотного резонансного контура.

Тиристорный преобразователь частоты (серии ТПЧ) предназначен для преобразования трехфазного тока промышленной частоты в переменный ток средней частоты и является источником питания индукционной плавильной установки. А современная цифровая система управления преобразователя проведет процесс плавки в самом оптимальном режиме согласования, что позволит уменьшить скорость плавки и сэкономить электроэнергию.

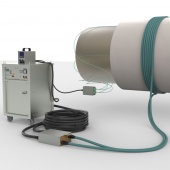

Для увлечения срока службы установки используются двухконтурные теплообменные станции серии СТ (вода-вода). А для контроля каждой ветви охлаждения блок регулирования и контроля охлаждения (БРКО), который позволяет отслеживать визуально, либо при помощи датчиков проток на каждой ветви установки (индуктора, БК, кабелей, шин, ТПЧ) и сообщит об аварии.

Необходимость установки БРКО прописано в "Постановление Госгортехнадзора РФ от 24 апреля 2003 г. N 16 "Об утверждении "Правил безопасности в литейном производстве" п. 2.4.6. Контроль за непрерывным поступлением охлаждающей воды в индуктор печи должен производиться как визуально, так и по сигнализирующим приборам, с автоматическим отключением печи при отсутствии протока воды.

Все это поможет вовремя принять меры и предотвратить выход из строя дорогостоящего оборудования.

Для увеличение скорости плавки и предотвращении простоя печи на футеровку рекомендуем комплектацию с двумя плавильными узлами. В то время, как вы плавите на первом узле, второй можно перефутеровать и заполнить шихтой.

Маркировка

Индукционная сталеплавильная тигельная ИСТ-Y / Z

- Y - номинальная емкость печи в тоннах;

- Z - мощность источника питания (МВт).

Технические характеристики (по стали)

| № | Наименование | U(В), входе | P(кВт), выходе | F(кГц) | V(кг) по стали | V(т/ч) по стали | Подъем печи | Расход, (м3/ч) |

| 1 | ИСТ-0,06/0,1 | 3х380 | 100 | 2,4 или 8 | 60 | 0,1 | Р | 3,9 |

| 2 | ИСТ-0,16/0,16 | 3х380 | 160 | 2,4 | 160 | 0,21 | Т/Г | 5,1 |

| 3 | ИСТ-0,25/0,25 | 3х380 | 250 | 1,0 | 250 | 0,28 | Т/Г | 7,8 |

| 4 | ИСТ-0,4/0,32 | 3х380 | 320 | 1,0 | 400 | 0,5 | Т/Г | 10 |

| 5 | ИСТ-0,6/0,4 | 3х380 | 400 | 1,0 | 600 | 0,52 | Г | 10 |

| 6 | ИСТ-1/0,8 | 3х380 | 800 | 1,0 | 1000 | 1,0 | Г | 11 |

Примечание:

- Скорость плавки рассчитана при непрерывном режиме работы, прогретом тигле и номинальной емкости тигля.

- Возможен заказ плавильных печей ИСТ с другим сочетанием объема плавильных узлов и мощности преобразователя.

- Подъем печи: Р - ручной, Т - тельфером, Г - гидравлическая система опрокидывания печи.

Плавка аллюминия и меди в печах ИСТ*

| № | Наименование | V(кг) по Al | V(т/ч) по Al | V(кг) по Сu | V(т/ч) по Cu |

| 1 | ИСТ-0,06/0,1 | 18 | 0,1 | 78 | 0,17 |

| 2 | ИСТ-0,16/0,16 | 48 | 0,21 | 208 | 0,35 |

| 3 | ИСТ-0,25/0,25 | 75 | 0,28 | 325 | 0,47 |

| 4 | ИСТ-0,4/0,32 | 120 | 0,5 | 520 | 0,85 |

| 5 | ИСТ-0,6/0,4 | 180 | 0,52 | 780 | 0,8 |

| 6 | ИСТ-1/0,8 | 300 | 1,0 | 1300 | 1,7 |

* - плавка возможна при использовании специальных тигилей. Показатели в таблице могут меняться в зависимости от состава сплава.

Типовой комплект поставки печей серии ИСТ

| № | Наименование | С одной печью (шт) | С двумя печами (шт) |

| 1 | Индукционный плавильный узел | 1 | 2 |

| 2 | Тиристорный преобразователь частоты (ТПЧ) | 1 | 1 |

| 3 | Блок компенсирующих конденсаторов (БКК) | 1 | 1 |

| 4 | Теплообменная станция СТ | 1 | 1 |

| 5 | Пульт управления | 1 | 1 |

| 6 | Шинопровод, комплект | 2 | 2 |

| 7 | Водоохлаждаемый токовод, комплект | 2 | 2 |

| 8 | Гидравлический привод наклона печи | 1 | 1 |

| 9 | Пульт управления с гидроприводом | 1 | 1 |

| 10 | Блок регулирования и контроля охлаждения печи | 1 | 1 |

| 11 | Блок контроля футеровки и изоляции индуктора | 1 | 1 |

| 12 | Комплект ЗИП | 1 | 1 |

| 13 | Комплект технической и эксплуатационной документации | + | + |

| 14 | Рекомендуемая планировка к условиям заказчика | + | + |

| 15 | Шеф монтаж и пусконаладочные работы | + | + |

Также, дополнительно индукционная печь может оснащаться градирней.

Гарантийный срок на весь комплект оборудования составляет 12 месяцев, но не более 18 месяцев с момента отгрузки.

Электропечи индукционные тигельные серии ИСТ изготавливаются по техническим условиям и имеют декларацию соответствия.